5軸加工機とは、XYZ軸移動の3軸加工機に回転軸を2軸付加したものです。

5軸加工機により、工程集約が図れます。

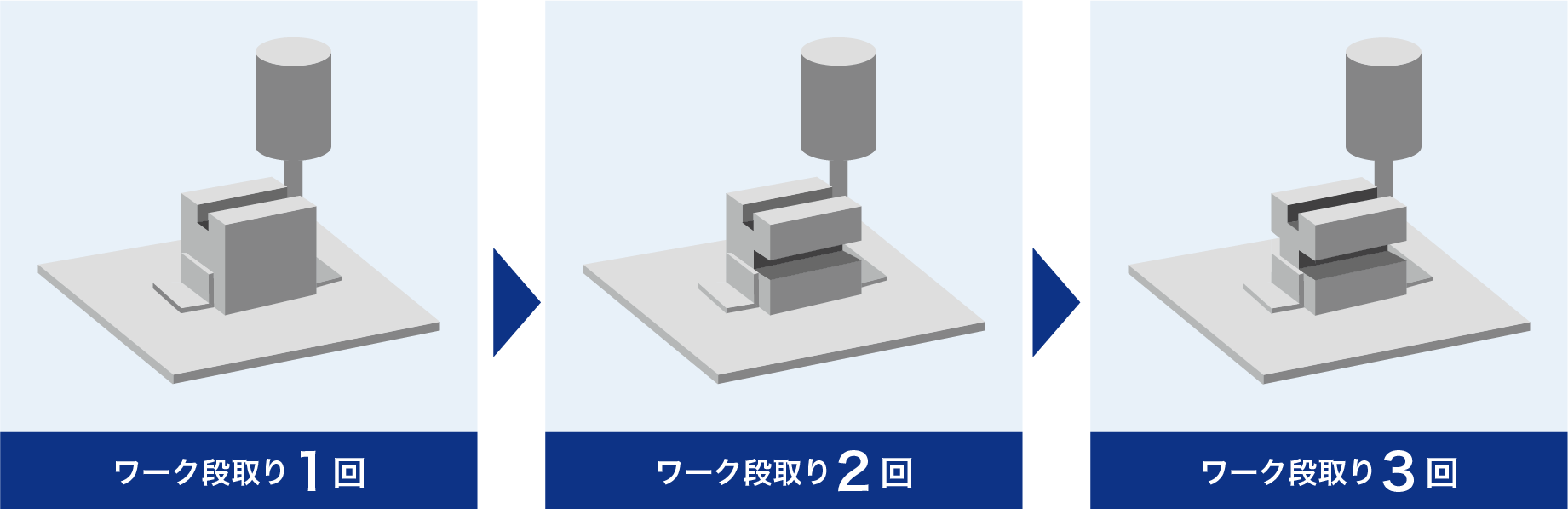

3軸機(複数チャッキング加工)

5軸機(ワンチャッキング加工)

5軸加工のメリット

●突き出し量の少ない工具で加工できる。

●1回のチャッキングで多面を加工できる。

●切削工具の加工位置を選べる。

通常の3軸加工では工具のホルダとワークの干渉を避けるため、工具の突き出し量を長く取らざるを得ません。 突き出し量を長くするほど工具の剛性は低くなるため、精度が維持できません。 限界まで突き出したとしても能率があがりません。

5軸加工では、工具もしくはワークを傾けることによって、取り付け面を除いた多面を段取り換えなしで一度に加工できます。

5軸加工では、エンドミルとワークの接触箇所を選べるという利点があります。 ボールエンドミルの場合、工具先端は周速度がゼロになりますので、 加工位置として使いたくありませんが、3軸加工では工具先端を使わざるを得ません。 5軸加工では、工具先端の加工を避けることができ、切削条件の良い工具の部分で加工することができます。

固定5軸加工(マシニングセンター)

多面加工ワンチャッキング

5軸多面加工によりワンチャッキングで加工を行う為、クランプ替えや段取り替え時に起こりやすい取り付け誤差がなくなるので、より高精度な試作品や製品が出来ます。

また、治具の製作も削減出来ます。

空圧関連等のマニホールド等にクロス穴バリを低減出来ます。

外観製品等の仕上げ面の向上、レ二ショー等の併用により高精度加工が容易です。

同時5軸加工(マシニングセンター)

同時5軸加工

従来3軸加工では工具のホルダとワークの干渉を避けるため、工具の突き出し量を長く取らざるを得ません。 突き出し量を長くするほど工具の剛性は低くなるため、精度が維持できません。 限界まで突き出したとしても、工具が届かない場合は放電加工に頼らざるを得ません。

5軸加工では、工具もしくはワークを傾けることによって、短い突き出し量で加工できるので、 高精度加工ができ、放電加工を回避することができます。

弊社所有、同時5軸加工機にて、ワンチャッキングで5軸加工ができますので、ワーク段取りは一度で全工程が完了します。加工治具費段取り変えの時間短縮によってコストダウンが図れます。

同時5軸加工(複合加工機)

旋盤&同時5軸加工

従来におけるNC旋盤の持つ機能と、MC(マシニングセンタ)が持つ機能の両方を持ち合わせている工作機械の総称です。 機械を複合化することにより、一台の工作機械で、すべての加工を終えることができます(NC旋盤やMCなどを複数台渡る必要がありません)。

弊社所有、同時5軸加工機にて、ワンチャッキングで5軸加工ができますので、ワーク段取りは一度で全工程が完了します。加工治具費段取り変えの時間短縮によってコストダウンが図れます。

また、バーフィーダ、サブチャック、ローダー仕様により夜間無人運転にも対応し、高度な精密加工技術をご提供します。